Μια επαναστατική προσέγγιση στην τρισδιάστατη εκτύπωση έρχεται από το Ecole Polytechnique Fédérale de Lausanne (EPFL), όπου μια ομάδα επιστημόνων κατάφερε να μετατρέψει απλά υδροτζέλ σε εξαιρετικά ανθεκτικά μέταλλα και κεραμικά. Η μέθοδος αυτή, που αλλάζει ριζικά τη φιλοσοφία της προσθετικής κατασκευής, δημιουργεί υλικά έως και είκοσι φορές πιο ισχυρά από ό,τι ήταν εφικτό μέχρι σήμερα, ανοίγοντας νέους δρόμους για την παραγωγή προηγμένων ενεργειακών και βιοϊατρικών συσκευών.

Η τρισδιάστατη εκτύπωση μέσω φωτοπολυμερισμού (vat photopolymerization) βασίζεται στη στερεοποίηση μιας υγρής, φωτοευαίσθητης ρητίνης με τη χρήση laser ή υπεριώδους φωτός. Αν και ευρέως διαδεδομένη, η τεχνική αυτή περιορίζεται στη χρήση πολυμερών, κάτι που καθιστά δύσκολη την εφαρμογή της για μέταλλα ή κεραμικά. Προηγούμενες προσπάθειες μετατροπής των εκτυπωμένων πολυμερών σε ισχυρότερα υλικά παρουσίαζαν σοβαρά μειονεκτήματα: τα παραγόμενα αντικείμενα ήταν πορώδη και παρουσίαζαν μεγάλη συρρίκνωση, μειώνοντας σημαντικά τη μηχανική τους αντοχή.

Για να ξεπεράσουν αυτά τα εμπόδια, ο Daryl Yee και η ερευνητική του ομάδα στο Laboratory for the Chemistry of Materials and Manufacturing του EPFL ανέπτυξαν μια ριζοσπαστικά διαφορετική προσέγγιση, που περιγράφεται στη δημοσίευσή τους στο περιοδικό Advanced Materials. Αντί να αναμιγνύουν μεταλλικές ενώσεις απευθείας μέσα στη ρητίνη πριν από την εκτύπωση, οι ερευνητές ξεκινούν δημιουργώντας ένα πρότυπο από ένα απλό υδροτζέλ,μια ουσία που αποτελείται κυρίως από νερό και μοιάζει με ζελέ.

Αυτό το αρχικό «άδειο» μοντέλο στη συνέχεια εμποτίζεται με άλατα μετάλλων, τα οποία, μέσω χημικής αντίδρασης, μετατρέπονται σε μικροσκοπικά νανοσωματίδια που διαχέονται ομοιόμορφα σε όλη τη δομή του πηκτώματος. Η διαδικασία επαναλαμβάνεται πολλές φορές (συνήθως πέντε έως δέκα κύκλοι) δημιουργώντας έτσι ένα σύνθετο υλικό με πολύ υψηλή περιεκτικότητα σε μέταλλο.

Αφού ολοκληρωθούν οι κύκλοι, το υπόλοιπο υδροτζέλ απομακρύνεται με θέρμανση, αφήνοντας πίσω του ένα πυκνό μεταλλικό ή κεραμικό αντικείμενο που διατηρεί με απόλυτη ακρίβεια το σχήμα του αρχικού εκτυπωμένου προτύπου. Ένα από τα μεγάλα πλεονεκτήματα αυτής της μεθόδου είναι η ευελιξία της: το ίδιο πρότυπο μπορεί να χρησιμοποιηθεί για την παραγωγή διαφορετικών υλικών, ανάλογα με το είδος του μετάλλου ή των ενώσεων που θα εισαχθούν.

Η δουλειά μας δεν περιορίζεται στη δημιουργία υψηλής ποιότητας μετάλλων και κεραμικών με έναν προσιτό, χαμηλού κόστους τρόπο. Εισάγει μια νέα φιλοσοφία στην προσθετική κατασκευή, όπου η επιλογή του υλικού γίνεται μετά την εκτύπωση και όχι πριν από αυτήν.

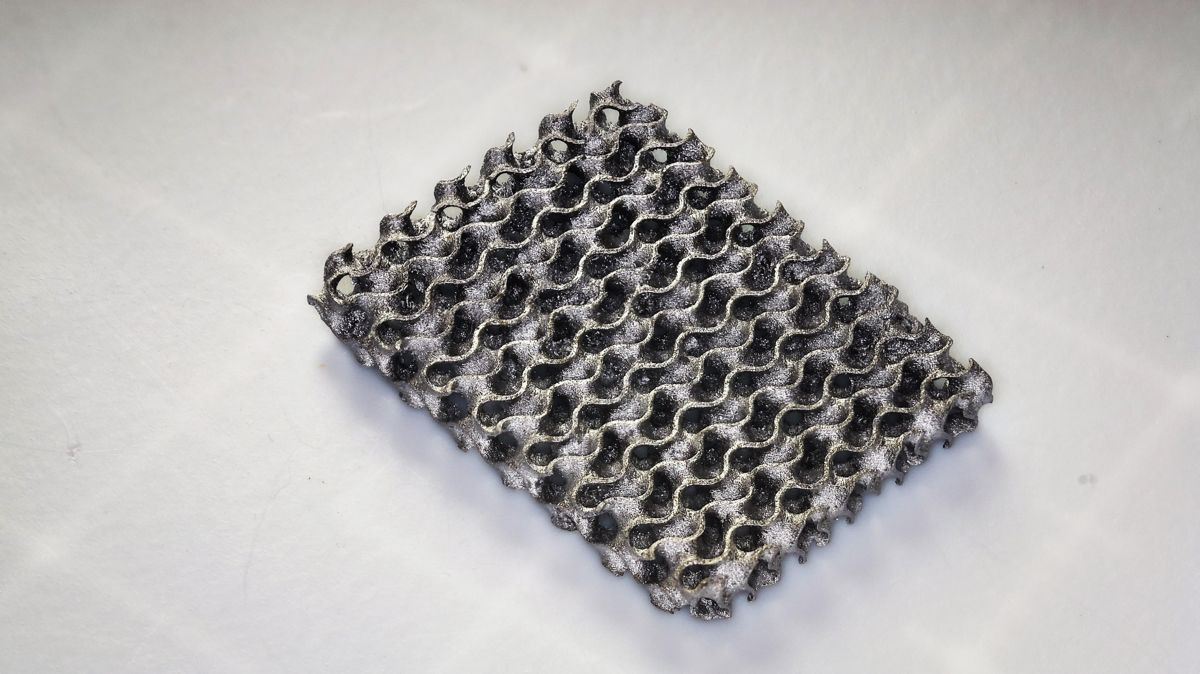

Για να αποδείξουν την αποτελεσματικότητα της μεθόδου, οι ερευνητές δημιούργησαν πολύπλοκες γεωμετρικές δομές που ονομάζονται (γυροειδή) gyroids, χρησιμοποιώντας σίδηρο, ασήμι και χαλκό. Αυτά τα τρισδιάστατα πλέγματα, γνωστά για την περίπλοκη μαθηματική τους συμμετρία, επιτρέπουν την ταυτόχρονη επίτευξη αντοχής και χαμηλού βάρους — χαρακτηριστικά ιδανικά για εφαρμογές υψηλής τεχνολογίας.

Η ομάδα μέτρησε την αντοχή των νέων υλικών χρησιμοποιώντας μια συσκευή γνωστή ως universal testing machine, η οποία ασκεί αυξανόμενη πίεση μέχρι τη θραύση. Τα αποτελέσματα ήταν εντυπωσιακά: οι δομές που παρήχθησαν με τη νέα τεχνική άντεξαν έως και 20 φορές περισσότερη πίεση από εκείνες που δημιουργήθηκαν με προηγούμενες μεθόδους, ενώ παρουσίασαν μόλις 20% συρρίκνωση σε σύγκριση με το 60-90% που καταγράφεται συνήθως.

Σύμφωνα με τον υποψήφιο διδάκτορα και πρώτο συγγραφέα Yiming Ji, τα νέα αυτά υλικά προσφέρουν τεράστιες δυνατότητες σε τομείς όπου απαιτείται συνδυασμός αντοχής, ελαφρότητας και πολυπλοκότητας.

Η τεχνική μας είναι ιδανική για τη δημιουργία προηγμένων αισθητήρων, βιοϊατρικών εμφυτευμάτων και συσκευών μετατροπής ή αποθήκευσης ενέργειας.

Ειδικά στον τομέα της ενέργειας, η μέθοδος μπορεί να αλλάξει τα δεδομένα. Οι μεταλλικοί καταλύτες, που επιταχύνουν τις χημικές αντιδράσεις μετατροπής ενέργειας, θα μπορούσαν να παραχθούν με εξαιρετικά μεγάλη επιφάνεια, βελτιώνοντας σημαντικά την αποδοτικότητα τέτοιων συστημάτων. Αντίστοιχα, μεταλλικές δομές με προηγμένες ιδιότητες ψύξης θα μπορούσαν να βρουν εφαρμογή σε τεχνολογίες υψηλής ισχύος.

Η ομάδα του EPFL ήδη εργάζεται για να κάνει τη διαδικασία πιο γρήγορη και βιομηχανικά εφαρμόσιμη. Παρότι οι πολλαπλοί κύκλοι εμποτισμού είναι αναγκαίοι για τη δημιουργία ανθεκτικότερων υλικών, αυξάνουν τον συνολικό χρόνο παραγωγής. «Ήδη αναπτύσσουμε ένα ρομποτικό σύστημα που θα αυτοματοποιεί αυτά τα στάδια, μειώνοντας σημαντικά τον απαιτούμενο χρόνο», αναφέρει ο Yee.

Η ανακάλυψη αυτή αποτελεί μια εντελώς νέα θεώρηση της κατασκευής υλικών. Αντί να «εκτυπώνουν» το μέταλλο, οι ερευνητές το «καλλιεργούν», δημιουργώντας από μια εύπλαστη βάση ένα συμπαγές, ανθεκτικό και ακριβές αντικείμενο.

[via]